Auf Schiffen sorgt oft eine Hydraulik für die Bewegungskompensation, etwa bei Gangways. Durch den Einsatz eines Elektrohydrostatischen Antriebssystems konnten wichtige Parameter wie Energieeffizienz, Gewicht, verwendete Ölmenge und Bauraum auf einem Schiff deutlich verbessert werden.

Wenn man auf die Robustheit und Kraft eines Hydraulikzylinders nicht verzichten kann, zugleich aber gezwungen ist, den Wirkungsgrad eines Systems deutlich zu erhöhen, dann sind häufig neue Lösungen gefordert. Vor dieser Herausforderung stand das niederländische Unternehmen Ampelmann vor drei Jahren. Als führender Anbieter von sogenannten „Motion Compensated Gangways“ hatte die Rotterdamer Firma in den vergangenen zehn Jahren die Dynamik und Präzision eines ventilgesteuerten Systems schätzen gelernt. Bedauert wurde jedoch immer, dass ein System, das im Prinzip nur eine Masse hebt und senkt und im Durchschnitt praktisch keine Arbeit verrichtet, trotzdem einen hohen Energieverbrauch aufweist.

“ELEKTROHYDROSTATISCHES ANTRIEBSSYSTEM

FÜR MOTION COMPENSATED GANGWAYS”

Gemeinsam mit dem Antriebsspezialisten Moog wurde eine Lösung basierend auf einem Elektrohydrostatischen Antriebssystem (EAS) erarbeitet, die deutlich kompakter und leichter ist als die bisherige Lösung, mit weniger als einem Fünftel der bislang benötigten Menge Hydraulikflüssigkeit auskommt, den Energieverbrauch senkt und die benötigte Anschlussleistung um 90 % reduziert.

Wellen entgegenwirken

Bei Seegang mit einer signifikanten Wellenhöhe von bis zu drei Metern ermöglicht die Ampelmann A-Type Gangway die Beförderung von 20 Personen in weniger als fünf Minuten von einem Schiff zu einem festen oder schwimmenden Objekt. Herzstück des Systems ist ein ventilgesteuerter hydraulischer Hexapod, der der Wellenbewegung des Schiffs entgegenwirkt und für einen vollständigen Bewegungsausgleich sorgt. Die Versorgung der Ventile mit Druck und Volumenstrom erfolgt durch ein klassisches Hydraulikaggregat.

Dieser Aufbau bietet zwei wesentliche Vorteile. Erstens können alle sechs Achsen mit nur einer Motor-Pumpen-Einheit versorgt werden und zweitens muss diese Einheit nur den mittleren Volumenstrombedarf decken, da Hydraulikspeicher zur Bereitstellung der Volumenstromspitzen relativ einfach in der Versorgungsleitung integrierbar sind. Bei einem Netzausfall übernehmen dieselben Speicher auch die Funktion einer Notdruckversorgung und stellen sicher, dass die Passagiere im Notfall zurück an Bord gebracht werden können.

Problem Energieeffizienz

Im Falle der Motion Compensated Gangways sind die Bedingungen besonders ungünstig, da der Hexapod während des Prozesses ständig Energie in beiden Richtungen austauscht. Idealerweise würden die Zylinder bei jeder Einfahrbewegung Wellenenergie aufnehmen und diese beim Ausfahren wiederverwenden, d. h. die durchschnittliche Leistungsaufnahme wäre nahe Null. Mit dem ventilgesteuerten System wird während der Einfahrbewegung die mechanische Wellenenergie nicht nur auf der Ablaufsteuerkante in Wärme umgewandelt, die Achse wird auf der Zulaufseite sogar aktiv mit Öl aus den Speichern versorgt.

Anstatt kaum Energie zu verbrauchen, müssen die Achsen sowohl beim Aus- als auch beim Einfahren mit Leistung versorgt werden. Da der Prozess mechanisch gesehen keine Energie verbraucht, wird letztendlich die gesamte zur Verfügung gestellte hydraulische Energie an den Steuerkanten in Wärme umgewandelt, die mit einer beachtlichen Kühleinheit im Versorgungsaggregat dem System wieder entzogen werden muss.

Das große Aggregat mitsamt Speicherbatterie für die Notversorgung führt zu einem System-Gesamtgewicht von 40 Tonnen und einer erforderlichen Anschlussleistung von 300 kW. Folglich konnten bislang nur größere Schiffe mit diesem System ausgestattet werden. Um den Betrieb auf kleineren Schiffen zu ermöglichen, mussten das Gewicht und vor allem die Anschlussleistung deutlich reduziert werden.

Elektrohydrostatik als Lösung

Schnell war klar, dass der beste Weg zur Erreichung der gesteckten Ziele in einer Umstellung auf ein Elektrohydrostatisches

Antriebssystem (EAS) lag und zugleich den Abschied von der bisherigen Ventilsteuerung bedeutete. In einem EAS erhält jeder Zylinder seine eigene Motor-Pumpen-Einheit, die in einem geschlossenen Hydraulikkreislauf arbeitet.

Die Zylinderbewegung wird nun nicht mehr durch das Öffnen und Schließen von Steuerkanten in einem Ventil, sondern durch Drehzahländerung der Motor-Pumpen-Einheit geregelt. Um Prozessenergie zurückzugewinnen, muss die hydraulische Einheit für den Vier-Quadranten-Betrieb geeignet sein, d. h. nicht nur als Hydraulikpumpe, sondern auch als Hydraulikmotor in beiden Drehrichtungen arbeiten können. Die Elektrohydrostatische Pumpeneinheit (EPU) von Moog erfüllt diese Anforderungen und bildet das Herzstück des neuen Systems.

“DREHZAHLÄNDERUNG DER MOTOR-PUNPENEINHEIT

REGELT DIE ZYLINDERBEWEGUNG”

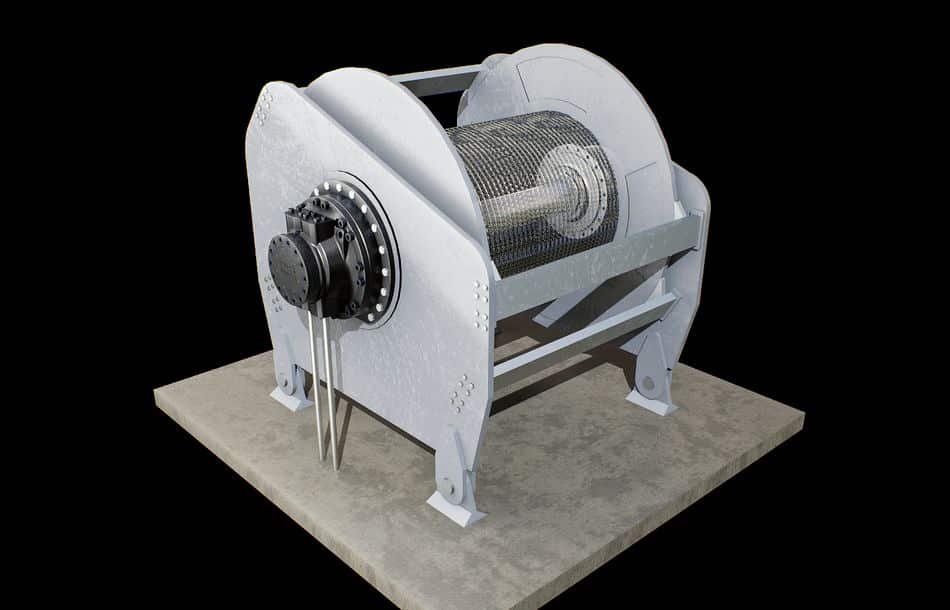

Die neue Antriebsachse, in Bild 3 zu sehen, wurde in Zusammenarbeit mit der Firma Vydraulics mit Hauptsitz in Belgien entwickelt. Aus Sicherheitsgründen war ein redundantes System gefordert, weshalb anstelle einer großen Einheit zwei kleinere EPUs verwendet wurden, die direkt auf einem Steuerblock aus Aluminium montiert sind. Die insgesamt zwölf Umrichter der EPUs werden von einem gemeinsamen Gleichstromzwischenkreis versorgt und können untereinander Energie austauschen. Der Zwischenkreis wird zusätzlich durch eine Supercap Bank erweitert. Diese übernimmt die gleichen Aufgaben wie die Hydraulikspeicher im alten System und kann zudem zurückgewonnene Wellenenergie zwischenspeichern.

Einsparungen in vielen Bereichen

Während für das ventilgesteuerte System eine Anschlussleistung von 300 kW benötigt wurde, reichen dem elektrohydrostatischen System gerade mal 10 % davon, also nur 30 kW. Im Prinzip werden nur die Wirkungsgradverluste der Antriebskomponenten (Zylinder, Pumpen, Motoren und Umrichter) eingespeist. Durch den geschlossenen Hydraulikkreislauf konnte die benötigte Hydraulikölmenge von 1.700 Liter auf 300 Liter verkleinert werden, was bei Marine-Anwendungen besonders vorteilhaft ist, da keinerlei externe Ölleckagen geduldet werden. Das neue System wurde deutlich kompakter, was sich auch daran zeigt, dass die benötigte Aufstellfläche um 30 % und das Gesamtgewicht um 35 % (von 40 auf 26 Tonnen) reduziert wurden.

Die vorgestellte Anwendung zeigt eindrucksvoll, welches Potential in der Hybridtechnologie auch für Marine-Anwendungen steckt. Robustheit kombiniert mit Energieeffizienz und Dynamik, Reduktion von Anschlussleistung, Gewichtseinsparungen, Reduktion von Ölmengen und ein angenehmes Geräuschverhalten sind ebenfalls positive Eigenschaften, welche die Attraktivität weiter steigern.

Quelle: Moog / Ampelmann